Смотреть и скачать технический лист

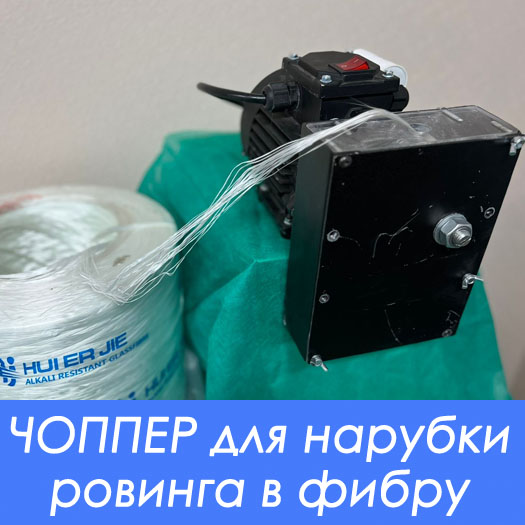

Для производства стеклофибробетона используется только щелочестойкое стеклянное волокно (ровинг).

Значение водородного показателя рН бетона на основе портландцемента, стабилизируется на уровне 11-12. То есть бетон (и стеклофибробетон) — это высокощелочная среда. Поэтому стеклянная нить должна быть устойчивой к щёлочи.

Если использовать обычное (бесщелочное или слабощелочное) стекловолокно, то в щелочной среде оно со временем разлагается, а бетонное изделие — разрушается.

Чтобы не допустить коррозийную деструкцию стекловолокнистой арматуры в щелочной среде бетона на портландцементе, в составе стекла должен быть оксид циркония.

В 2019 году в России был утвержден отечественный ГОСТ на СФБ, где указано, что следует использовать стеклянное волокно, содержащее не менее 16,2% массы оксида циркония. Отечественный ГОСТ «узаконил» на территории России норматив, который уже давно принят производителями СФБ во многих странах.

Поставляем стеклянное волокно марки AR (alkali resistant — устойчивость к щелочной среде) в любом количестве: от 1 бобины и до нескольких паллет.

Цена зависит от объёма закупки. Для постоянных покупателей — особые условия.

Ровинг представляет собой непрерывную прядь из 24 тонких стеклянных нитей, нескрученных между собой, а соединённых специальным замасливателем. Стеклянные нити изготовлены из не менее 200 отдельных волокон (филаментов, диаметром 13…15мкм).

Другие параметры стеклянного волокна для СФБ:

- количество филаментов в первичной (элементарной) стеклонити;

- количество стеклонитей в одной пряди (другие термины: комплексная стеклонить, стеклоровинг);

- тип замасливателя для объединения стеклонитей в прядь;

- предел прочности на растяжение комплексной стеклонити [МПа];

- предел прочности на разрыв стеклянного ровинга [Ньютон/текс];

- диаметр комплексной стеклонити [мкм];

- плотность стеклоровинга [г/см3]

Введение стеклянной нити в бетон

Щелочестойкий ровинг намотан в бухты без шпули. Средняя масса одной бобины 19,5кг. Внешний диаметр 270 мм, высота 280 мм. Размотка ровинга осуществляется изнутри.

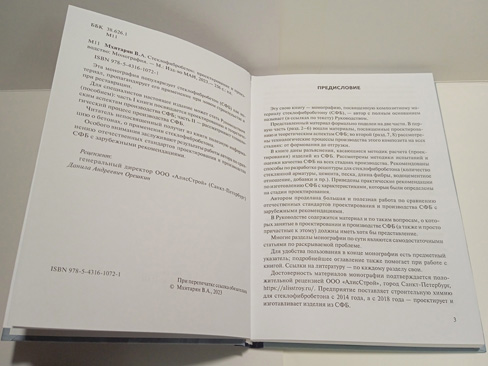

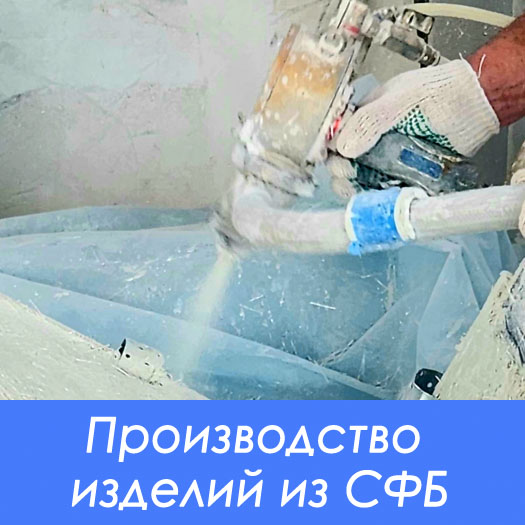

Чтобы порубить нить на отрезки равной длины, она заводится в специальный пистолет-распылитель. Он состоит из чоппера и смесителя.

В чоппере нить непрерывно рубится на отрезки заданной длины (фибру):

Фибра из чоппера непрерывно выталкивается в камеру смесителя, куда поступает цементно-песчаная смесь, которую нагнетает насос пневмонапыляющей станции. Потоки объединяются, смешиваются сжатым воздухом и наносятся на форму.

СФБ на форму укладывается слоями по 5-6мм. Каждый слой прикатывается (уплотняется) специальными пружинными валиками:

Предлагаем два типа валиков: большой и малый:

Ответы на многие вопросы про стеклянное волокно подробно изложены в книге про стеклофибробетон.

УЗНАТЬ про научно-практический справочник по производству СФБ

В книге объясняется, как рассчитывать длину и количество волокна, чтобы получить заданные параметры СФБ по прочности на растяжение и сжатие. Рассказывается, как организовать производство стеклофибробетона. Предлагаются практические советы для изготовления изделий с момента подготовки формы и до отгрузки их на монтаж. Рассматриваются все положения отечественного ГОСТ по СФБ в комплексе с зарубежными нормативами. И много другой полезной и профессиональной информации.

Оксид циркония в стеклянном ровинге для СФБ

Щелочестойкость стеклянных нитей, используемых при производстве стеклофибробетона, определяется присутствием оксида циркония (диоксид циркония, двуокись циркония) с химической формулой ZrO2. Это один из наиболее тугоплавких (температура 2715град.C) оксидов металлов, который обладает пластичностью и устойчивостью к коррозии.

Естественным и практически чистым диоксидом циркония являются кристаллы минерала бадделеит. Но запасы этого природного ископаемого ограничены и находятся на грани постепенного истощения. Поэтому для промышленного получения диоксида циркония используют руду силиката циркония. Этот минерал более доступный.

В мире не так много месторождений циркония. В России запасы сосредоточены на Кольском полуострове. И, если в бадделите содержание ZrO2 составляет 99%, то в руде циркония его содержится, примерно, 60%.

Соответственно, необходимо каким-то образом «очистить» руду от 40% «примесей». Сложность переработки (выделения оксида циркония) заключается в химической стойкости руды.

В промышленности используют несколько способов переработки циркониевого концентрата. И все они дорогостоящие и сложные, что побуждает учёных к поиску новых способов создания экономически рентабельной технологии получения диоксида циркония из циркониевого концентрата.

Например, Национальным исследовательским Томским политехническим университетом (кафедра Химической технологии редких, рассеянных и радиоактивных элементов) разработана перспективная методика.

На первом этапе осуществляется спекание циркониевого концентрата с фторидом аммония. Затем осуществляется очистка сублимационными методами и осаждением готового продукта. По такой технологии возможно получение диоксида циркония с чистотой не менее 98,5%. Продукт представляет собой кристаллический белый порошок.

Подробное описание в статье: Смороков А.А., Крайденко Р.И. НИ ТПУ // Получение диоксида циркония с использованием фторидов аммония // Ползуновский вестник. 2017. No 3.

Почему диоксида циркония в щелочестойком ровинге и фибре для СФБ 16,2%

В начале XXI века на разных заводах щелочестойкий ровинг производили с массовой долей оксида циркония от от 14 до 17%.

Например, японское предприятие Nippon Electric Glass (NEG) изготавливает стекломатериалы (стеклоровинг, стеклофибра, стеклосетки, стеклопряжа) с содержанием оксида циркония 17%. Продукцию этого завода рекомендует мировой лидер СФБ-отрасли британская компания Пауэр-Спрэйз и Международная ассоциация производителей стеклофибробетона (GRCA).

Долгое время считалось, что нижней границей является 14,5%. Но затем, благодаря авторитетному мнению NEG и Owens Corning победила точка зрения, что минимальное количество оксида циркония в волокне должно быть 16%. Гипотеза была подтверждена испытаниями и исследованиями, доказывающими, что дополнительные 1,5% кардинально меняют дело и выводят качество и состав смеси для СФБ на более высокий уровень.

С таким мнением согласились в ассоциации GRCA: все адепты СФБ обязались использовать волокно с содержанием оксида циркония не менее 16%.

«Пострадавшими» оказались некоторые китайские производители, выпускавшие стекломатериалы с содержанием циркония на уровне 14%.

В России многие производители СФБ в первые 10-15 лет XXI века использовали именно такое волокно: оно было дешевле, чем японское и американское. Соответственно можно было и цену на СФБ установить ниже, чем у немногочисленных [в России] приверженцев стеклянного волокна от NEG или Owens Corning.

Поначалу ничего не менялось: кто использовал китайское волокно с содержанием оксида циркония 14%, тот так и продолжал. Но со временем пропагандистская работа участников GRCA стала приносить плоды.

В настоящее время проектировщики изделий при подготовке технической документации следуют мировому тренду и указывают характеристики волокна, как на Западе — 16% массовых частей оксида циркония.

Советское и российское щелочестойкое стекловолокно

Отечественное щелочестойкое стеклянное волокно производилось в СССР и потом в России с 1980 по 2004 годы.

С 2022 года в России используют китайские материалы. До этого можно было купить японский ровинг (NEG ARG FIBRE AR5000H530X) и американский (Cem-FIL AR-gass fiber).

В СССР первый завод по производству обычного стеклянного волокна заработал в Гусь-Хрустальном в 1935 году. Щелочестойкий ровинг начали производить серийно в 1980 году (на Западе — в 1976 году).

До 2019 года единственным стандартом, который хоть как-то регулировал производство СФБ в России были ВСН 56-97. Все выкладки в этом документе приводятся для отечественного ровинга из стеклянных нитей:

- щелочестойкое волокно марки Щ-15ЖТ по ТУ 21-38-177-80

- щелочестойкое волокно марки СЦ-6 по ТУ 21-38-233-87

- щелочестойкое волокно марки СЦ-6У по ТУ 21-38-257-90

В документе приводятся некоторые характеристики этих трёх марок отечественных щелочестойких стеклянных нитей. Но нет информации о содержании оксида циркония.

Логично предположить, что эта информация указана в технических условиях. Но…

Поиск в интернете указанных выше трёх ТУ ни к чему не приводит: их нигде нет. Остаётся только направить запрос в ООО «Институт стекла», как правопреемнику советского Государственного экспериментального института стекла, который указан разработчиком этих ТУ.

Бесщелочное или малощелочное стекловолокно

Для конструкционных стеклопластиков, как правило, используют бесщелочное магнийалюмосиликатное или алюмоборосиликатное стекловолокно. Для стеклопластиков неответственного назначения можно употреблять и щелочесодержащее стекловолокно.

Алюмоборсиликатную стеклянную нить используют, если применять глинозёмистый цемент, так как в таком случае водородный показатель бетона рН опускается до 9, соответственно щелочные свойства выражены в меньшей степени (но имеют место), поэтому и стеклянная нить не подвергается деструкции. Такой материал называют стеклоцементом.

Также такую нить применяют для стеклофиброгипса, так как гипс является нейтральной солью с рН, примерно 7.

Купить бобины щелочестойкого стеклянного волокна

У нас можно купить стекломатериалы для СФБ с содержанием оксида циркония 16,7%:

- щелочестойкую стеклянную фибру различной длины,

- щелочестойкое стекловолокно (ровинг).

Ровинг следует хранить в сухом помещении. Замораживания не боится, но от влажной среды следует оградить.

Допустимая весовая влажность для стеклянных нитей составляет 0,01, то есть 1%. Это соотношение массы воды, которая содержится в бобине ровинга, к массе сухого стекловолокна. Масса сухого стеклоровинга указана на этикетке каждой бобины. Это именно масса волокна, так как бобины без патрона (шпули), то есть бобина состоит только из стеклянной нити.

Перед применением каждую бобину следует взвесить и сравнить массу с той, что указана на этикетке. Если окажется, что масса при хранении увеличилась более, чем на 1%, такую бобину следует просушить при температуре +45…+55град.С в течение 30…60 минут и затем вновь взвесить и сравнить массу с цифрой, указанной на этикетке. Если в пределах нормы, то можно использовать.

Осуществляем комплексные поставки и снабжение заводов СФБ:

- Оборудование СФБ торговой марки «АСТ».

- Пистолеты набрызга СФБ ПРК-23.

- Запчасти к оборудованию «АСТ».

- Запчасти к распылителям «Power-Sprays».

- Запчасти к распылителям ПРК-23.

- Вспомогательные инструменты и приборы контроля.

- Хим. добавки СФБ: поликарбоксилатный пластификатор.

- Хим. добавки СФБ: дисперсия для сухого отверждения.

- Щелочестойкие стеклянные материалы.

Наши услуги:

Сделать заказ / уточить цену и наличие/ задать вопрос / получить консультацию и пр., — свяжитесь с нами:

Telegram (Наш цех СФБ Н. Челны) t.me/sfbtaka

Тел. +7(965) 332-10-70

WhatsApp: +7 (965) 332-10-70

e-mail: b2bb2c@yandex.ru

Или заполните форму обратной связи:

Все товары и услуги МВА-Консалт

Всё (почти) о / для / из стеклофибробетона на сайте b2bb2c.ru. Выберите раздел, чтобы узнать больше.

Читать про СФБ на b2bb2c.ru

| Предыдущая статья | Следующая статья |

| Состав и рецептуры СФБ | Фибра (нарубка) из стекловолокна |

МВА-Консалт: СФБ, перистальтические насосы и жидкая резина, – b2bb2c.ru